再生医療等製品の製造において、最も重要かつ困難な課題の一つが「無菌性の保証」ではないでしょうか。

最終滅菌が不可能な細胞加工製品において、どのようにして無菌性を担保し、規制当局に対してその妥当性を説明すればよいのか、悩まれている担当者様も多いことと存じます。

従来の医薬品とは異なるアプローチが求められるこの分野では、製品の検査結果だけでなく、製造プロセス全体を通じた厳格な管理こそが品質保証の鍵となります。

本記事では、GCTP省令や関連ガイドラインを踏まえ、再生医療における「無菌保証の考え方」の基本概念から、実務的なバリデーション手法、そして汚染管理戦略(CCS)の構築までを体系的に解説いたします。

確かな理論武装と実践的なノウハウで、貴社の製造品質をより強固なものにするための一助となれば幸いです。

再生医療における「無菌保証の考え方」の結論:プロセス全体での品質担保

再生医療等製品における無菌保証は、完成した製品を検査するだけでは達成できません。細胞という「生き物」を扱う以上、最終的な滅菌工程を経ることができないため、製造のあらゆる段階で汚染リスクを排除する「プロセス全体での品質担保」が求められます。ここでは、その基本的な考え方について整理していきましょう。

最終滅菌法が適用できない製品における無菌操作法の重要性

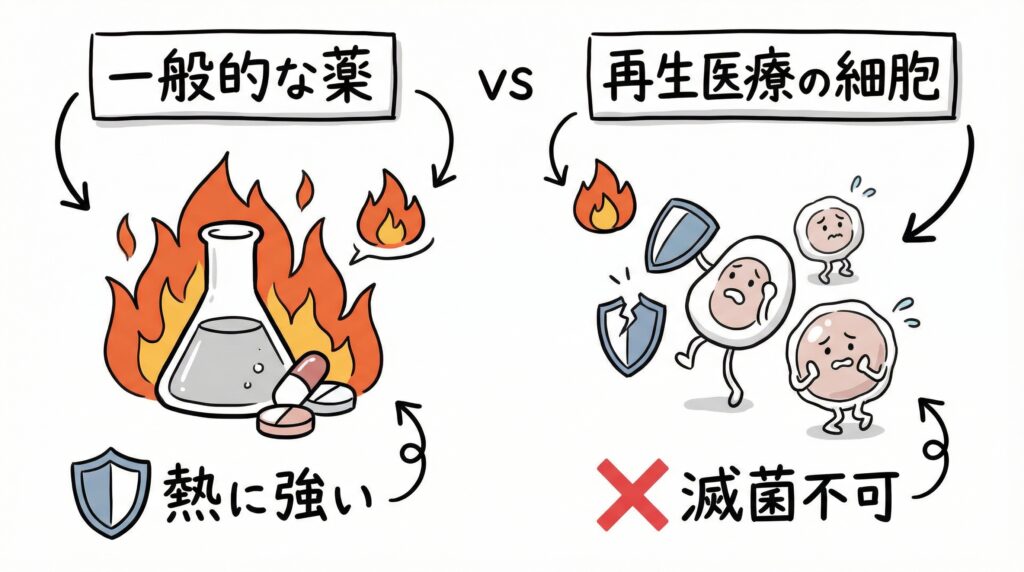

一般的な医薬品製造では、製品を容器に充填した後に加熱や放射線照射を行い、微生物を死滅させる「最終滅菌法」が採用されます。しかし、再生医療等製品の主役である細胞は、こうした過酷な処理に耐えることができません。

そのため、製造工程の最初から最後まで、微生物が混入しない環境と手順で作業を行う「無菌操作法(Aseptic Processing)」が唯一の選択肢となります。これは、製品そのものを無菌化するのではなく、「無菌状態を維持したまま加工する」というアプローチであり、工程設計の段階から極めて高度な管理が要求されるのです。

無菌性保証水準(SAL)の概念と再生医療分野への適用限界

無菌性保証水準(SAL:Sterility Assurance Level)とは、製品に微生物が生存する確率を示す指標であり、通常は「$10^{-6}$(100万分の1)以下」が求められます。しかし、無菌操作法のみで製造される再生医療等製品において、この数値を数学的に証明することは現実的に困難とされています。

したがって、再生医療分野では、単に数値を追求するのではなく、「現在利用可能な最良の技術と手順を用いて、リスクを許容可能なレベルまで低減させる」という考え方が適用されます。SALの概念を理解しつつも、その限界を認識し、プロセス全体の堅牢性で補完することが重要です。

「製品の検査」ではなく「製造工程の管理」で無菌を保証する

「無菌試験に合格したから、この製品は無菌である」という考え方は、再生医療においては危険です。無菌試験はあくまでサンプリング検査であり、また破壊検査であるため、全製品を検査することはできません。

無菌性は、「製品の検査(Testing)」ではなく「製造工程の管理(Process Control)」によって保証されるべきものです。原材料の受け入れから、製造環境の清浄度、作業者の手技に至るまで、すべてのプロセスが管理基準内で運用された結果として、初めて無菌性が担保されるという「品質を工程で作り込む」姿勢が不可欠となります。

なぜ再生医療等製品では特有の無菌保証アプローチが必要なのか

従来の低分子医薬品やバイオ医薬品と異なり、再生医療等製品にはその特性に由来する特殊な制約が数多く存在します。なぜ一般的な無菌保証のアプローチが通用せず、独自のアプローチが必要となるのか、規制要件や査察対応の観点から深掘りしてみましょう。

細胞加工製品における最終滅菌の不可能性と無菌試験の限界

前述の通り、細胞加工製品は最終滅菌が不可能です。さらに、製品によっては有効期間が極めて短く、公定法による14日間の無菌試験の結果を待たずに患者様へ投与しなければならないケースもあります。

このような状況では、出荷判定時に無菌試験の結果が揃っていないため、製造プロセスのモニタリングデータや、迅速法による中間検査の結果が品質保証の生命線となります。「無菌試験の限界」を前提とした製造管理体制を構築しなければ、患者様の安全を守ることはできないのです。

GCTP省令および関連ガイドラインが求める科学的妥当性

GCTP省令(再生医療等製品の製造管理及び品質管理の基準に関する省令)や関連ガイドラインでは、製造方法の確立にあたり「科学的妥当性」を持つことが強く求められます。

これは、「なんとなく清潔そうだから」という感覚的な管理ではなく、「なぜその清浄度が必要なのか」「なぜその手順で汚染が防げるのか」を、リスク評価に基づいて論理的に説明できる状態を指します。特に無菌操作においては、微生物汚染のリスクを科学的に特定し、それに対する制御手段が適切であることを客観的なデータで示す必要があります。

査察対応で問われる「無菌操作の論理的根拠」の重要性

規制当局による実地調査(査察)において、最も厳しく問われるポイントの一つが「無菌操作の論理的根拠」です。担当官は、単に手順書通りに作業しているかだけでなく、その手順が設定された背景や根拠を確認します。

- なぜその場所でその作業を行うのか

- アラートレベルの設定根拠は何か

- 逸脱発生時の影響評価は適切か

これらの問いに対し、無菌保証の考え方に基づいた明確な回答ができなければ、製造所の管理能力そのものが疑われてしまうでしょう。査察対応は、日頃の品質保証の論理性が試される場でもあるのです。

無菌性を担保するための3つの構成要素(ハード・ソフト・ヒューマン)

-1024x572.jpg)

無菌性を確実に担保するためには、特定の要素だけを強化しても不十分です。ハードウェア(設備)、ソフトウェア(基準・手順)、そしてヒューマン(人)という3つの要素がバランスよく機能し、互いに補完し合うことで、初めて堅牢な無菌保証体制が構築されます。それぞれの要素における重要なポイントを見ていきましょう。

構造設備(ハードウェア)による物理的な汚染リスクの排除

ハードウェアは、無菌操作の基盤となる環境を提供します。細胞加工施設(CPC)内の空調システムによる清浄度の維持、部屋間の差圧管理による汚染空気の流入防止、そして安全キャビネットやアイソレータといった局所排気装置の適切な運用が不可欠です。

特に近年では、人が介在するリスクを最小限に抑えるため、閉鎖系システム(Closed System)やアイソレータの導入が推奨されています。構造設備そのものが物理的なバリアとなり、外部からの汚染リスクを遮断する設計思想が求められます。

製造管理基準書(ソフトウェア)に基づく厳格な手順の標準化

どれほど優れた設備があっても、それを運用するルールが曖昧であれば意味がありません。製造管理基準書や標準作業手順書(SOP)は、誰が作業しても同じ品質・同じ無菌レベルが再現できるよう、具体的かつ詳細に記述されている必要があります。

- 消毒剤の種類と使用頻度

- 物品の搬入出ルートと手順

- 清掃・消毒の方法

これらを明確に定め、作業者の自己判断が入る余地をなくすことが、ソフトウェアによる管理の要諦です。手順の標準化は、人為的なミスを未然に防ぐ防波堤となります。

製造要員(ヒューマン)の無菌操作手技と教育訓練の徹底

再生医療において最大の汚染源となり得るのは、実は「人」です。作業者の発塵、不適切な動作、更衣の不備などは、直ちに製品汚染へとつながります。そのため、無菌操作に携わる職員への教育訓練は極めて重要です。

アセプティック・テクニック(無菌操作手技)の習得はもちろん、「ゆっくりと動く」「重要区域上で手を交差させない」といった基本動作の徹底が求められます。定期的な教育と実技評価を行い、認定された要員のみが製造に従事できる体制を整えることが、ヒューマンエラーによるリスクを低減させます。

実務における無菌操作プロセスのバリデーション手法

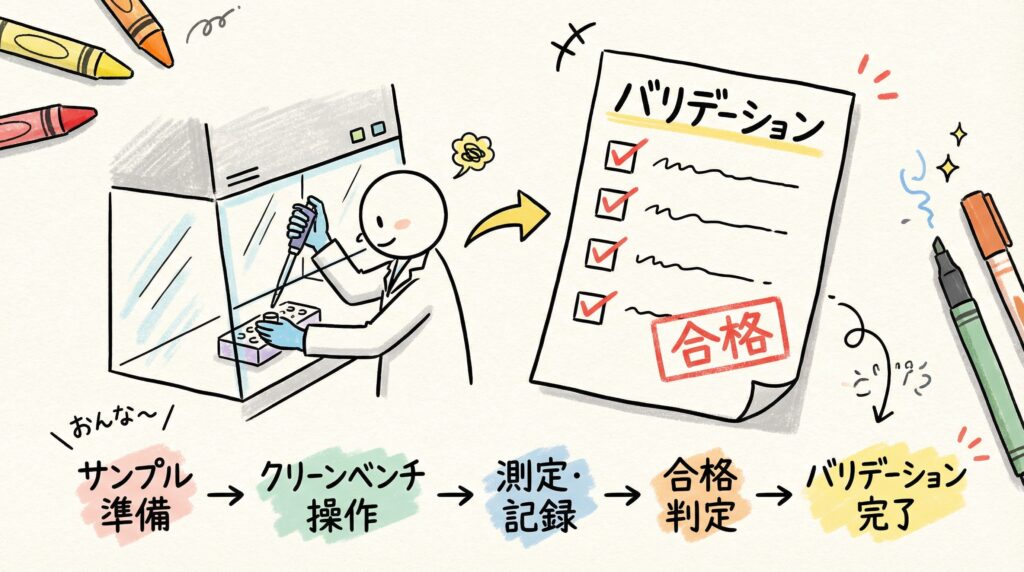

無菌保証の考え方を机上の空論で終わらせないためには、実際の製造プロセスにおいてその有効性を証明する「バリデーション」が不可欠です。ここでは、実務において特に重要となる3つのバリデーション手法について、その実施ポイントを解説します。

プロセスシミュレーション(培地充填試験)の適切な設計と実施頻度

プロセスシミュレーション(培地充填試験/APS)は、実際の製造工程を微生物が増殖しやすい培地を用いて模倣し、無菌操作の妥当性を評価する最も重要な試験です。

この試験では、通常の製造だけでなく、「最悪条件(ワーストケース)」を含めて設計することが重要です。例えば、作業時間の延長、作業者の交代、最大の保有人数など、汚染リスクが高まる状況をあえてシミュレートし、それでも無菌性が保たれることを証明します。定期的な実施(通常は年2回など)により、プロセスの恒常的な管理状態を確認します。

環境モニタリングによる清浄度管理とアラートレベルの設定

環境モニタリングは、製造環境の清浄度が維持されているかを監視する手法です。浮遊微粒子、浮遊菌、落下菌、表面付着菌などを定期的に測定します。

重要なのは、単に基準値内であることを確認するだけでなく、適切な「アラートレベル(警告値)」と「アクションレベル(処置値)」を設定することです。アラートレベルを超えた時点で傾向分析を行い、基準値逸脱に至る前に予防的な措置を講じることが、無菌保証のレベルを維持するために不可欠です。

除染・洗浄バリデーションによる交叉汚染防止の証明

複数の患者様の検体や異なる製品を同一施設で扱う場合、交叉汚染(クロスコンタミネーション)の防止は重大な課題です。特に、ウイルスベクターなどを使用する場合は厳格な管理が求められます。

機器や作業エリアの清掃・消毒手順が、対象となる汚染物質を確実に除去できることを証明するために、除染・洗浄バリデーションを実施します。残留タンパク質や消毒剤の残留性を科学的に評価し、次の製造に影響を与えないことをデータで示すことで、安全性を担保します。

品質リスクマネジメント(QRM)に基づく汚染管理戦略(CCS)

に基づく汚染管理戦略(CCS)-1024x572.jpg)

近年、医薬品製造の分野では「汚染管理戦略(CCS:Contamination Control Strategy)」の策定が国際的にも求められています。これは、品質リスクマネジメント(QRM)の手法を用いて、製造プロセス全体に潜む汚染リスクを包括的に管理しようとするアプローチです。

製造プロセスにおける微生物汚染リスクの特定と評価

CCSの第一歩は、リスクアセスメントです。原材料の搬入から製品の出荷に至るまでの全工程フローにおいて、どこに微生物汚染、微粒子汚染、交叉汚染のリスクが潜んでいるかを洗い出します。

FMEA(故障モード影響解析)などの手法を用い、「発生頻度」「検出難易度」「影響の重大さ」の観点からリスクをスコアリングします。これにより、重点的に管理すべき工程(CCP:重要管理点)が明確になり、メリハリのある品質管理が可能となります。

リスク低減策の策定と管理戦略(CCS)の文書化

特定されたリスクに対しては、低減策を講じる必要があります。ハードウェアの改善、手順の見直し、モニタリングの強化など、リスクレベルに応じた対策を策定します。

そして、これらのリスク評価と管理策を体系的にまとめた文書が「汚染管理戦略(CCS)」です。CCSは単なる文書ではなく、「なぜ現在の管理方法で無菌性が保証できるのか」を説明するためのマスタープランとして機能します。断片的な管理ではなく、全体を俯瞰した戦略を持つことが重要です。

逸脱発生時の影響評価と是正・予防措置(CAPA)の運用

どれほど対策しても、逸脱(Deviation)が発生する可能性はゼロではありません。重要なのは、逸脱発生時に迅速かつ適切に対応できる仕組みです。

環境モニタリングでの菌検出などの逸脱があった場合、製品への影響評価(インパクトアセスメント)を行い、根本原因を究明します。その上で、是正措置(再発防止)と予防措置(未然防止)からなるCAPAを確実に運用し、CCSを継続的にアップデートしていくサイクルこそが、無菌保証の質を高め続けます。

まとめ

再生医療における無菌保証の考え方は、最終滅菌に頼れないからこそ、製造プロセスの「設計」と「運用」にすべてがかかっていると言っても過言ではありません。

- プロセス全体での品質担保: 製品検査ではなく工程管理で保証する

- 3要素の調和: 設備・基準・人のすべてが高いレベルで機能する

- 科学的妥当性: リスクに基づき、論理的な説明ができる

これらを追求し、汚染管理戦略(CCS)に基づいた継続的な改善を行うことが、患者様へ安全な製品を届けるための唯一の道です。

無菌保証に「これで完璧」というゴールはありません。日々の製造現場における誠実な積み重ねこそが、信頼性の高い再生医療等製品を生み出す土壌となるのです。

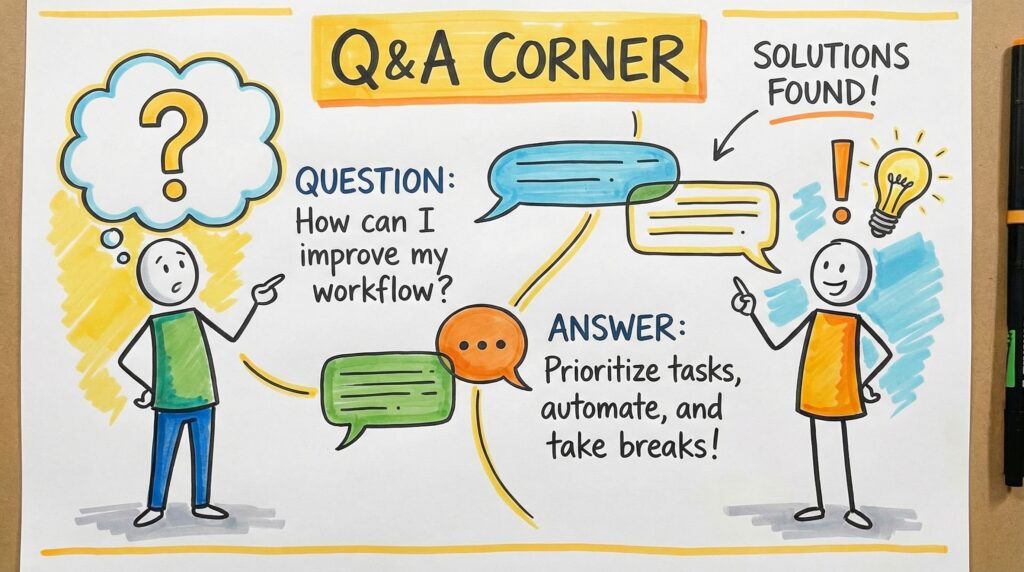

無菌保証の考え方についてよくある質問

再生医療の現場で、無菌保証に関してよく寄せられる疑問をQ&A形式でまとめました。実務における判断の参考にしてください。

- Q1. 無菌性保証水準(SAL)$10^{-6}$を達成できない場合、どう説明すればよいですか?

- 再生医療等製品では、SAL $10^{-6}$の実証が困難であることを前提に、無菌操作法によるリスク低減策が十分に講じられていることを説明します。具体的には、培地充填試験(APS)によるプロセスの妥当性確認や、厳格な環境モニタリング、閉鎖系システムの採用など、可能な限りリスクを低減している科学的根拠を提示します。

- Q2. 培地充填試験(プロセスシミュレーション)はどのくらいの頻度で行うべきですか?

- 一般的には、プロセスの初期検証として3回連続の成功が必要であり、その後は定期的な再検証(リバリデーション)として、少なくとも半年に1回(年2回)の実施が推奨されます。ただし、製造頻度やリスク評価の結果に応じて、より頻繁な実施が必要となる場合もあります。

- Q3. 環境モニタリングで菌が検出された場合、製品はすべて廃棄すべきですか?

- 直ちに廃棄とは限りません。検出された菌種、場所、検出数、および製品への影響リスクを総合的に評価します。ただし、グレードAエリア(重要区域)での検出は重大な逸脱とみなされるため、製品の無菌性に影響がないことを科学的に証明できない限り、出荷は認められない可能性が高いでしょう。

- Q4. 安全キャビネットとアイソレータ、どちらを導入すべきでしょうか?

- 無菌保証レベルの観点からは、外部環境と物理的に隔離できるアイソレータの方が優れています。特にグレードB背景が確保できない場合や、高リスク製品の場合はアイソレータが推奨されます。ただし、操作性やコスト、設置スペースなども考慮し、自社の製造プロセスとリスク許容度に合わせて選択する必要があります。

- Q5. 無菌試験の迅速法を採用することは可能ですか?

- はい、可能です。ただし、公定法(メンブランフィルター法など)と同等以上の検出能力があることをバリデーションによって証明する必要があります。有効期間が短い製品においては、迅速法の導入が品質管理上極めて有効な手段となります。