再生医療製品の製造現場において、無菌性の担保と生産効率の両立は、常に大きな課題として立ちはだかっています。「手作業による汚染リスクをどう減らすか」「厳格化する規制にどう対応すべきか」とお悩みの方も多いのではないでしょうか。

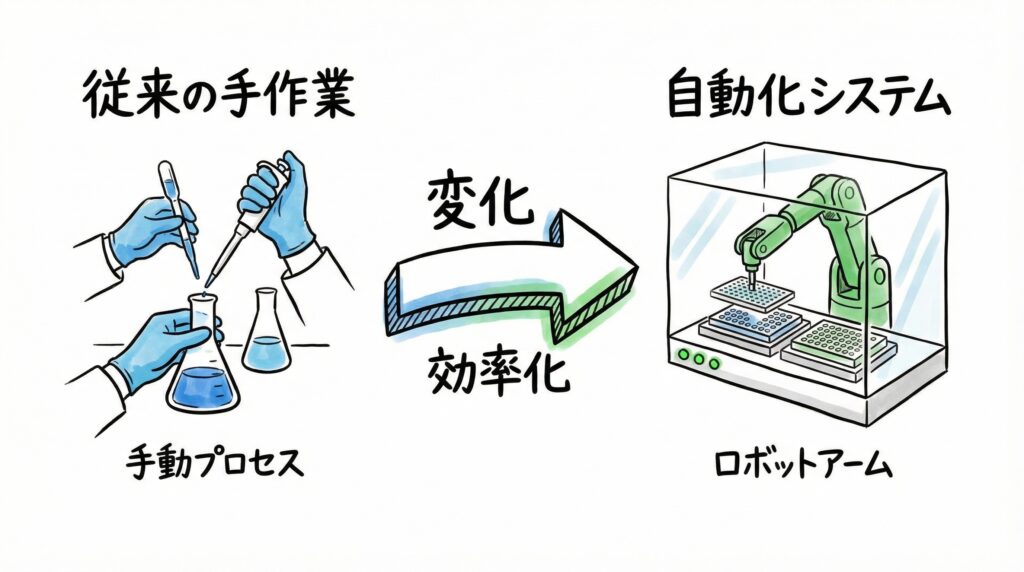

現在、無菌操作の最新トレンドは、従来の開放系操作から「完全閉鎖系システム」や「ロボットによる自動化」へと急速にシフトしています。これらの技術は、単に汚染を防ぐだけでなく、製造コストの削減や品質の安定化にも大きく寄与するものです。

本記事では、再生医療の製造管理者が知っておくべき無菌操作の最新技術や、PIC/S GMP Annex 1改訂に伴う規制対応のポイントについて詳しく解説します。自社の製造ラインを最適化し、競争力を高めるためのヒントとして、ぜひお役立てください。

無菌操作の最新トレンドは「完全閉鎖系システム」と「ロボット自動化」への移行

再生医療の製造現場では今、大きなパラダイムシフトが起きています。従来の手作業を中心とした製造プロセスから、より高度な無菌性を保証するための技術革新が進んでいるのです。ここでは、現在の主流となりつつある「完全閉鎖系システム」と「ロボット自動化」への移行について、その背景と動向を解説します。

開放系操作からの脱却とアイソレーター活用の標準化

かつては安全キャビネット(BSC)内での手作業が一般的でしたが、現在では外気と完全に遮断された「アイソレーター」の活用が標準化されつつあります。開放系操作では避けられなかった微細な環境変化や交差汚染のリスクも、アイソレーターを用いることで大幅に低減できるからです。

特に、グレードA環境を安定して維持できるアイソレーターは、無菌操作の信頼性を飛躍的に高める鍵となります。最新のトレンドでは、除染サイクルの短縮化や操作性の向上が進み、より実用的な選択肢として定着しているのです。

ヒューマンエラーを排除するロボット技術とAIの導入

無菌操作における最大の汚染源は、実は「人」であると言われています。そのため、人の介入を極限まで減らすロボット技術やAIの導入が加速しています。アーム型ロボットによるピペッティングや、AIによる画像解析を用いた培養判定など、その技術は日々進化を遂げています。

これにより、作業者のスキルに依存していた工程が標準化され、ヒューマンエラーによる逸脱を未然に防ぐことが可能になります。ロボットは疲れを知らず、常に一定の品質で作業を遂行できるため、品質保証の観点からも非常に有効な手段といえるでしょう。

再生医療等製品の商用化を見据えたスケールアップ対応

研究開発段階から商用生産へ移行する際、最も高いハードルとなるのが製造のスケールアップです。手作業に依存したプロセスでは、生産量を増やすために人員を増やす必要があり、それに比例して管理コストや汚染リスクも増大してしまいます。

最新の自動化システムは、こうした課題を解決するために設計されています。閉鎖系での大量培養や連続的な製造ラインの構築により、品質を維持したまま生産能力を拡張することが可能です。将来的な市場拡大を見据え、初期段階からスケーラビリティを考慮したシステム選定を行うことが重要でしょう。

なぜ今、再生医療製造において無菌操作の自動化が重要視されるのか

なぜ今、多くの企業が多額の投資をしてまで自動化や閉鎖系システムの導入を急ぐのでしょうか。それには、再生医療特有の厳格な品質要求と、ビジネスとしての採算性を両立させなければならないという切実な理由があります。ここでは、自動化が重要視される4つの主要な理由を掘り下げてみましょう。

手作業に起因するコンタミネーションリスクの徹底排除

再生医療等製品は最終的な滅菌工程を経ることが難しいため、製造プロセス全体での無菌性保証(Sterility Assurance)が生命線となります。しかし、人が作業に関わる以上、発塵や操作ミスによるコンタミネーションのリスクをゼロにすることは困難です。

自動化システムを導入することで、人間由来の汚染物質(皮膚片、飛沫など)を製造環境から物理的に隔離できます。これは、患者様の安全を守るための最も確実なアプローチであり、製品回収(リコール)という経営上の致命的なリスクを回避することにもつながるのです。

熟練技術者への依存解消と製品品質の均質化

細胞培養などの工程は、熟練技術者の「匠の技」に支えられている側面が強くありました。しかし、属人化した技術は継承が難しく、担当者によって製品の品質にばらつきが生じる原因ともなります。

機械化・自動化の最大のメリットは、誰が操作しても同じ結果が得られる「再現性」にあります。動作パラメータを数値化し、プログラム制御することで、製品品質の均質化(Homogeneity)が実現します。これにより、高度なスキルを持つ人材の確保難という課題からも解放されるでしょう。

GCTP/GMPが求める厳格なデータインテグリティの確保

GCTP(再生医療等製品の製造管理及び品質管理の基準)やGMP省令において、データの完全性(データインテグリティ)は極めて重要な要件です。手書きの記録では、記入ミスや改ざんのリスクが排除しきれず、査察時の指摘事項となるケースも少なくありません。

最新の自動化機器は、操作ログや環境データを自動的に記録・保存する機能を備えています。これにより、ALCOA+の原則(帰属性、判読性、同時性、原本性、正確性など)を高いレベルで満たし、規制当局に対する透明性と信頼性を確保することができるのです。

製造コストの削減と生産効率の最大化

自動化設備の導入には初期投資が必要ですが、長期的な視点で見ると製造コストの削減に大きく貢献します。例えば、高度なクリーンルーム(グレードBエリアなど)の維持管理費や、更衣、モニタリングにかかる人件費・資材費を想像してみてください。

閉鎖系システムの活用により、背景環境のグレード要件を緩和できれば、空調のランニングコストを大幅に抑えることが可能です。また、24時間稼働による生産効率の最大化は、製品単価の低減に直結し、市場競争力を高める強力な武器となるでしょう。

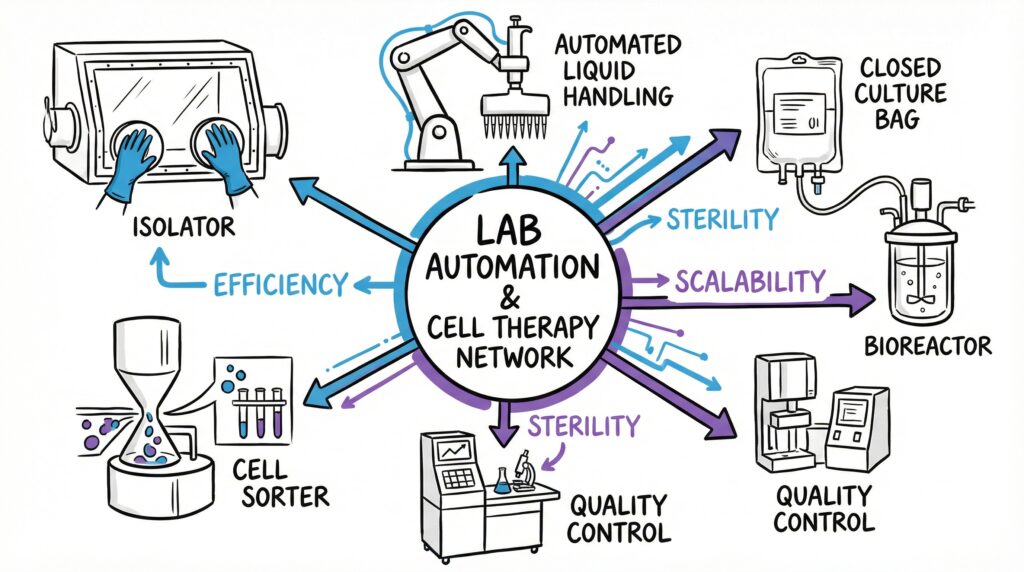

無菌操作を革新する具体的な最新技術と機器カテゴリー

概念的なトレンドを理解したところで、次は実際にどのような技術や機器が現場で活躍しているのかを見ていきましょう。技術の進歩は目覚ましく、より使いやすく、より安全なソリューションが次々と登場しています。ここでは、無菌操作を革新する5つの主要なカテゴリーをご紹介します。

高速除染サイクルを備えた最新型アイソレーター

従来のアイソレーターは、除染に長時間を要することが課題でした。しかし最新モデルでは、過酸化水素蒸気(VHP)の循環効率を高める技術や触媒技術により、除染サイクルが劇的に短縮されています。

これにより、製造バッチ間のダウンタイムが最小限に抑えられ、設備の稼働率が向上します。また、モジュール式で拡張性のあるデザインや、人間工学に基づいた操作性の良いグローブポートなど、作業者の負担軽減を考慮した設計もトレンドとなっています。

液体ハンドリングやピペッティングを行う多関節ロボット

細胞加工施設(CPF)において、特に注目されているのが多関節ロボットです。これらは人間の腕のような柔軟な動きが可能で、ピペッティング、培地交換、遠心分離管の移し替えといった繊細な作業を高精度で行います。

最新のロボットは、クリーンルーム対応(発塵が極めて少ない)仕様となっており、グレードA環境内での稼働が可能です。さらに、画像認識技術と組み合わせることで、液面検知や細胞のコンフルエント状態の判断まで自動化するシステムも登場しています。

培養から回収までを一貫して行う閉鎖系自動培養装置

「インキュベーター」と「操作エリア」が一体化した閉鎖系自動培養装置も普及が進んでいます。これは、細胞の播種から培養、培地交換、そして回収までの一連の工程を、完全に閉じた系の中で完結させるシステムです。

外部環境に細胞が暴露される機会が一切ないため、汚染リスクは極限まで低減されます。また、温度、CO2濃度、pHなどの培養環境を個別に厳密管理できるため、患者ごとの自家細胞培養など、多品種少量生産にも適したソリューションといえるでしょう。

洗浄バリデーション負荷を軽減するシングルユース技術

機器の洗浄や滅菌にかかるバリデーション(洗浄バリデーション)は、現場にとって大きな負担です。この課題を解決するのが、バッグ、チューブ、コネクターなどの接液部をすべて使い捨てにする「シングルユース技術」です。

使用ごとに新しい滅菌済み部材を用いるため、クロスコンタミネーション(交差汚染)のリスクを根本から排除できます。洗浄工程が不要になることで、水や洗剤の使用量を削減できるほか、セットアップ時間の短縮による生産性向上も期待できるでしょう。

常時監視を可能にするリアルタイム環境モニタリングシステム

無菌操作環境の質を担保するためには、環境モニタリングが欠かせません。最新のシステムでは、浮遊微粒子や浮遊菌をリアルタイムで連続測定し、データを一元管理することが可能です。

従来の落下菌試験のような「結果が出るまで時間がかかる」手法とは異なり、異常発生時に即座にアラートを発報できる点が大きな強みです。これにより、逸脱発生時の迅速な処置が可能となり、製品への影響範囲を最小限に留めることができるようになります。

規制対応の最新動向:PIC/S GMP Annex 1改訂の影響

無菌医薬品製造の国際的なガイドラインである「PIC/S GMP Annex 1」の改訂は、再生医療業界にも大きな影響を与えています。この改訂は、より科学的かつリスクベースなアプローチを求めており、最新のトレンドとも密接に関連しています。規制のポイントを押さえ、適切な対応を進めましょう。

汚染管理戦略(CCS)の策定と文書化の必須化

改訂Annex 1の核心ともいえるのが、汚染管理戦略(CCS: Contamination Control Strategy)の策定です。これは、単にクリーンルームを用意するだけでなく、施設の設計から製造プロセス、原材料管理、洗浄消毒に至るまで、包括的な汚染防止策を文書化することを求めています。

企業は、自社のプロセスに潜むリスクを科学的に特定し、それに対する管理手段が有効であることを論理的に説明しなければなりません。このCCSの構築において、自動化システムや閉鎖系技術の導入は、リスク低減の強力な根拠として機能します。

グレードA環境における人の介入制限とバリア技術の推奨

新しいガイドラインでは、最も清浄度が求められるグレードA環境への人の介入を最小限にすることが強く推奨されています。具体的には、RABS(制限アクセスバリアシステム)やアイソレーターなどの「バリア技術」の使用が事実上のスタンダードとなりつつあります。

これは、重要な作業エリア(クリティカルゾーン)を、作業者の発塵から物理的に分離することを意味します。もはや「更衣を徹底すれば良い」というレベルではなく、設備的な対策によって無菌性を担保する姿勢が求められているのです。

連続的な環境モニタリングと逸脱管理の厳格化

環境モニタリング(EM)に関しても、要件が厳格化されました。特にグレードAエリアでは、製造作業中の「連続的な」微粒子モニタリングが求められます。これは、作業の重要な瞬間に環境が悪化していないかを証明するためです。

また、万が一逸脱が発生した場合の調査や是正措置(CAPA)についても、より深い原因究明が求められます。リアルタイムモニタリングシステムの導入は、こうした規制要件を満たすための有効な手段となり、査察時の対応をスムーズにするでしょう。

自社施設に最新の無菌操作システムを導入するための検討ステップ

最新技術の導入は魅力的ですが、自社の施設にそのまま適用できるとは限りません。成功のためには、現状を正しく把握し、段階的に計画を進めることが不可欠です。ここでは、導入を検討する際に踏むべき具体的なステップを解説します。

既存プロセスのリスクアセスメントと自動化範囲の特定

まずは、現在の製造フローを詳細に書き出し、どの工程に汚染リスク(またはヒューマンエラーのリスク)が潜んでいるかを洗い出しましょう。これをリスクアセスメントと呼びます。

すべての工程を一度に自動化する必要はありません。「細胞の播種工程だけをロボット化する」「充填工程のみアイソレーターを導入する」といったように、リスクが高く、かつ投資対効果が得やすい部分から優先順位をつけて自動化範囲を特定することが、失敗しないための第一歩です。

必要なクリーンルームグレードの見直しとゾーニング計画

完全閉鎖系システムを導入する場合、そのシステムを設置する部屋(背景環境)の清浄度グレードを見直せる可能性があります。例えば、従来グレードBが必要だったエリアを、閉鎖系の採用によりグレードCやDに変更できるかもしれません。

これは施設の建設費や維持費に大きく影響します。人と物の動線を整理し、交差汚染を防ぐゾーニング計画と合わせて、最適なクリーンルーム設計を再考しましょう。過剰なスペックを避けることは、コスト最適化の観点からも重要です。

機器選定におけるベンダー評価とURS(ユーザー要求仕様書)の作成

導入する機器を選定する際は、ベンダーの実績やサポート体制を評価することが大切です。そして、自社がその機器に何を求めているのかを明確にした「ユーザー要求仕様書(URS)」を作成します。

「処理能力はどの程度か」「既存のデータ管理システムと連携できるか」「メンテナンス頻度は」など、具体的な要件を文書化し、ベンダーと共有することで、納入後のミスマッチを防ぐことができます。URSは、その後のバリデーションの基準ともなる重要なドキュメントです。

導入後のプロセスバリデーション(PV)と教育訓練の計画

機器が納入された後は、それが意図した通りに機能し、製品品質を保証できることを検証するプロセスバリデーション(PV)が必要です。IQ(据付時適格性確認)、OQ(運転時適格性確認)、PQ(性能適格性確認)といったステップを確実に踏みましょう。

同時に忘れてはならないのが、現場スタッフへの教育訓練です。最新機器も使いこなせなければ意味がありません。操作手順だけでなく、トラブル時の対応も含めたトレーニング計画を立て、運用体制を整えることが導入成功の仕上げとなります。

まとめ

再生医療における無菌操作の最新トレンドは、手作業から「完全閉鎖系システム」および「ロボット自動化」への移行が主流です。これは、PIC/S GMP Annex 1改訂などの規制強化への対応だけでなく、コンタミネーションリスクの排除、品質の均質化、そして製造コストの削減といった実利的なメリットをもたらします。

導入には初期投資やプロセス変更の労力を伴いますが、長期的な事業継続性と国際競争力を確保するためには避けて通れない道といえるでしょう。まずは自社のリスクアセスメントから始め、最適な自動化の形を検討してみてはいかがでしょうか。

無菌操作の最新トレンドについてよくある質問

無菌操作の自動化や最新トレンドに関して、現場の担当者様からよく寄せられる質問をまとめました。導入検討時の疑問解消にお役立てください。

- 自動化システムの導入によるコスト回収期間の目安は?

- 施設の規模や生産量によりますが、一般的には3〜5年程度で回収を見込むケースが多いです。初期投資は高額ですが、人件費、ガウン代、環境モニタリング費用、そして何よりヒューマンエラーによる廃棄ロス(失敗コスト)の削減効果が積み重なることで、中長期的には大きなメリットを生み出します。

- 既存の古い施設(クリーンルーム)に最新のアイソレーターを導入できますか?

- はい、多くの場合可能です。アイソレーター自体が高度な無菌環境を作り出すため、設置場所の天井高や搬入経路さえ確保できれば、既存施設のグレード(背景環境)に依存せずに導入できる利点があります。ただし、排気設備や空調バランスの調整は必要になるでしょう。

- ロボットを導入した場合、バリデーションは難しくなりますか?

- 手作業に比べてパラメータが固定されるため、一度確立してしまえばバリデーションデータの再現性は高くなります。ただし、導入初期のセットアップや、コンピュータ化システムバリデーション(CSV)には専門的な知識と労力が必要です。ベンダーのサポートを十分に活用することをお勧めします。

- 完全に無人化することは可能ですか?

- 現時点では「完全な無人化」は難しく、資材の搬入出や機器のメンテナンス、トラブル対応などで人の介入は必要です。しかし、製造プロセスの核心部分(細胞操作など)における無人化は技術的に確立されており、夜間の自動培養など「省人化」は高いレベルで実現可能です。

- 規制当局(PMDAなど)は新しい自動化技術に対してどのような見解を持っていますか?

- 規制当局は、科学的根拠に基づいた品質保証(QbD)の観点から、自動化や高度な分析技術の導入を推奨する傾向にあります。データの信頼性(Data Integrity)が向上することも好意的に受け止められます。ただし、新規技術の導入にあたっては、事前の相談や十分なロジック構築が不可欠です。