再生医療の製造現場において、最も神経を使う工程の一つが「無菌操作」ではないでしょうか。細胞加工物などの製品は、最終的な滅菌処理が難しいため、製造プロセス全体での厳格な無菌性保証が求められます。そこで重要な役割を果たすのが「アイソレーター」です。

新しく担当になられた方にとって、アイソレーター技術の基礎を理解することは、単に装置の操作方法を覚えるだけでなく、製品の品質と患者様の安全を守るための第一歩となります。クリーンベンチや安全キャビネットとは異なり、高度な物理的隔離を実現するこの技術は、正しい知識を持って運用して初めてその真価を発揮します。

本記事では、アイソレーターの基本構造から、過酸化水素による除染メカニズム、そして日々の運用管理に至るまで、現場で必要となる実務的な知識を体系的に解説します。無菌操作のプロフェッショナルとして、自信を持って業務に取り組めるよう、一つひとつ確認していきましょう。

再生医療におけるアイソレーターとは:無菌操作の要となる技術の定義

再生医療製品の製造において、アイソレーターは単なる「囲い」ではありません。それは、外部環境からの汚染リスクを極限まで低減し、無菌性を科学的に保証するための高度なシステムです。ここでは、なぜアイソレーターが再生医療の現場で不可欠とされるのか、その定義と役割について掘り下げていきます。

無菌医薬品製造・再生医療等製品におけるアイソレーターの位置づけ

無菌医薬品や再生医療等製品の製造ガイドライン(GMP/GCTP)において、アイソレーターは最高レベルの無菌環境を提供する設備として位置づけられています。

従来のクリーンルーム内での開放的な作業とは異なり、アイソレーターは「閉鎖系」での操作を前提としています。これにより、製品への微生物混入リスクを最小限に抑えることが可能となります。特に、ヒト由来の細胞を扱う再生医療では、一度汚染が発生すると取り返しがつかないため、アイソレーター技術の基礎に基づいた確実なバリアシステムが強く推奨されているのです。

物理的隔壁による環境分離と無菌性保証

アイソレーターの最大の特徴は、作業者が存在する外部環境と、製品を取り扱う内部環境を「物理的な隔壁」によって完全に分離している点にあります。

この分離により、無菌操作における最大のリスク要因である「人(作業者)」からの発塵や微生物の飛散を物理的に遮断します。気流のみで制御するクリーンベンチとは異なり、壁とグローブを介して操作を行うことで、環境由来の汚染リスクを理論的かつ物理的に排除できる点が、高い無菌性保証レベル(SAL)を実現する鍵となります。

作業者保護(コンテインメント)と製品保護の同時実現

アイソレーター技術は、製品を微生物から守る「製品保護」だけでなく、作業者を危険物質から守る「作業者保護(コンテインメント)」も同時に実現します。

例えば、ウイルスベクターを使用する工程などでは、作業者への曝露防止が重要課題となります。アイソレーターは密閉構造であるため、内部の物質が外部へ漏れ出すことを防ぎます。このように、無菌性の確保とバイオハザード対策の両立が可能であることが、再生医療現場で重宝される大きな理由の一つと言えるでしょう。

アイソレーターの基本構造と動作原理

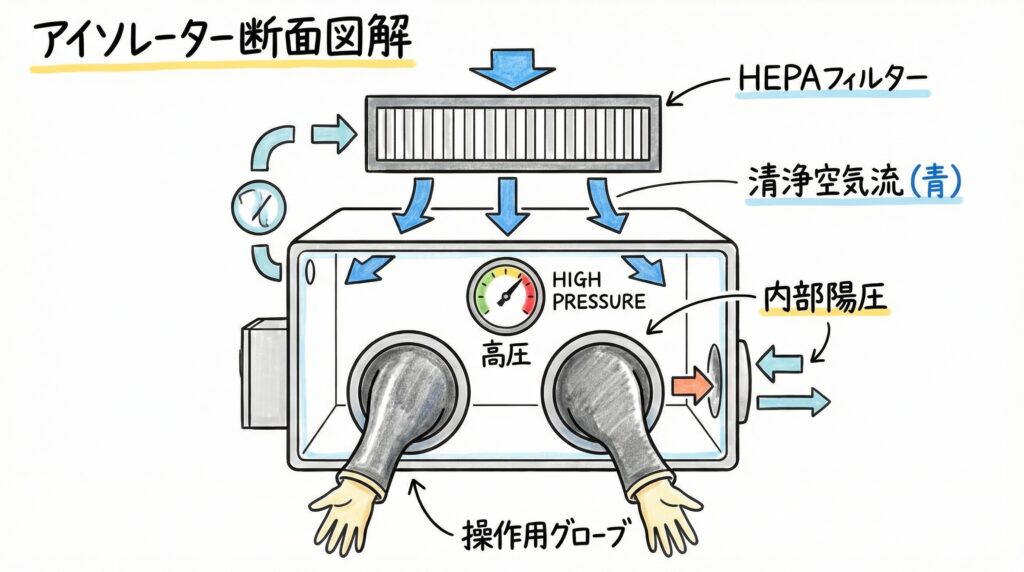

再生医療の現場において、アイソレーター技術の基礎となるのは、高度な無菌性を担保するために設計された構造と制御システムです。外見は堅牢なエンクロージャ(筐体)に覆われた装置ですが、その内部ではHEPAフィルターを介した清浄な気流や、外部からの汚染を防ぐための陽圧管理が厳密に行われています。ここでは、無菌操作を支える主要な構成要素と、それらがどのように連携して環境を維持しているのか、その動作原理について確認していきましょう。

給気・排気のエアフロー制御システム

アイソレーター内部の清浄度を維持するために、給気と排気のバランスを調整する高度なエアフロー制御システムが組み込まれています。

一般的に、天井部から清浄な空気を供給し、床面近くから排気することで、内部の微粒子を速やかに排出する仕組みになっています。この気流は、乱流方式と整流(一方向流)方式がありますが、重要な工程では空気が淀みなく流れる整流方式が好まれます。常に新鮮な清浄空気が循環または通過することで、内部環境は常にクリーンな状態に保たれます。

HEPAフィルターによる高度な清浄度管理

エアフローシステムの要となるのが、高性能なHEPAフィルター(High Efficiency Particulate Air Filter)です。これは、0.3µmの粒子に対して99.97%以上の捕集効率を持つフィルターです。

アイソレーターに供給される空気は必ずこのHEPAフィルターを通過し、微生物や微粒子が除去されます。また、排気側にもHEPAフィルターが設置されることが多く、内部で発生した可能性のある汚染物質を外部に漏らさない役割を果たします。この二重のフィルターシステムが、内外の環境を清浄に保つための「砦」となっているのです。

陽圧管理と陰圧管理の使い分けと圧力制御

アイソレーター内部の圧力は、目的に応じて「陽圧」または「陰圧」に制御されます。

- 陽圧管理: 内部の圧力を外部より高く設定します。万が一隙間があっても空気が外へ吹き出すため、外部からの汚染侵入を防ぎます。主に製品保護(無菌操作)を優先する場合に採用されます。

- 陰圧管理: 内部の圧力を外部より低く設定します。内部の空気が外に漏れないようにし、作業者を保護する場合(感染性物質の取り扱いなど)に用いられます。

再生医療の現場では、扱う細胞や薬剤の性質に合わせて、この圧力設定を適切に使い分けることが重要です。

インターロック機構付きパスボックスの役割

アイソレーターへの物品の搬入出は、汚染リスクが最も高いタイミングの一つです。これを防ぐために「パスボックス」が設置されています。

パスボックスには、外側の扉と内側の扉が同時に開かない「インターロック機構」が備わっています。これにより、アイソレーター内部と外部環境が直接つながることを防ぎます。また、パスボックス自体にも除染機能やHEPAフィルターによる浄化機能が付加されていることが多く、物品表面の清浄化を行ってから内部へ搬入する手順が徹底されます。

アイソレーターにおける除染プロセスの基礎

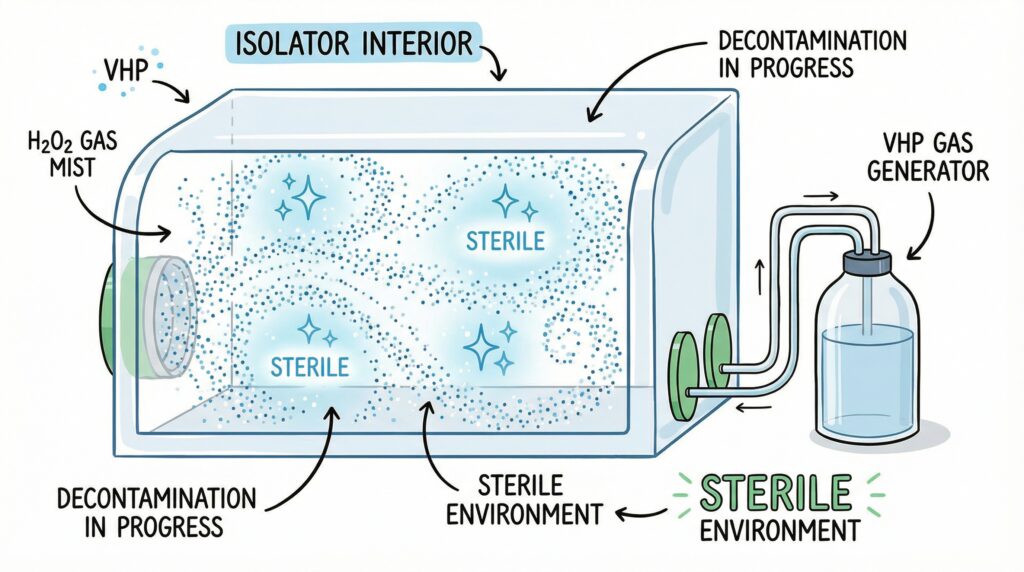

アイソレーター運用の核心とも言えるのが、作業開始前に行う「除染」です。単に消毒用アルコールで拭くのとは異なり、ガス状の滅菌剤を用いて庫内全体の微生物を死滅させます。ここでは、現在主流となっている過酸化水素ガス(VHP)を用いた除染プロセスの基礎と、その管理方法について詳しく見ていきましょう。

過酸化水素ガス(VHP)除染のメカニズム

過酸化水素ガス(VHP: Vaporized Hydrogen Peroxide)除染は、液体の過酸化水素を気化させて庫内に充満させ、微生物を死滅させる方法です。

VHPは強力な酸化力を持ち、微生物の細胞膜や酵素、DNAなどを酸化分解することで殺滅効果を発揮します。この方法の利点は、低温での処理が可能であることや、分解後に水と酸素になるため残留毒性が低いことです。微細な隙間までガスが行き渡るため、拭き取り作業では不可能なレベルの無菌性を達成することができます。

6logリダクション(6対数低減)の達成

アイソレーターの除染において求められる基準は、一般的に「6logリダクション(6対数低減)」の達成です。

これは、指標となる耐性菌(一般的には Geobacillus stearothermophilus の芽胞)が100万個(10の6乗個)存在していたとしても、それを1個以下に減らす能力があることを意味します。つまり、微生物の生存確率を100万分の1以下にするということです。この厳しい基準をクリアして初めて、アイソレーターは「無菌操作に適した環境」として認められます。

除染サイクルの工程(除湿・コンディショニング・除染・エアレーション)

除染プロセスは、主に以下の4つの工程で構成されます。

- 除湿: VHPの効果を最大化するため、庫内の湿度を下げます。

- コンディショニング: ガス濃度を急速に上げるためにVHPを注入します。

- 除染(Decontamination): 設定したガス濃度を一定時間維持し、微生物を殺滅します。

- エアレーション: 新鮮な空気と入れ替え、残留ガスを除去します。

各工程のパラメータ(時間、濃度、湿度など)は、バリデーションによって確立された条件を厳守する必要があります。

残留ガス濃度の管理と安全性

除染後のエアレーション工程では、庫内の過酸化水素濃度が安全なレベルまで下がったことを確認しなければなりません。

残留ガス濃度が高い状態で細胞を搬入すると、細胞毒性により製品に悪影響を及ぼす可能性があります。一般的には、濃度が1ppm以下(あるいはさらに低い基準)になるまでエアレーションを継続します。高感度なセンサーを用いて残留濃度を測定し、作業者の安全と製品品質の両面から、ガスが確実に除去されたことを担保することが運用上の重要ポイントです。

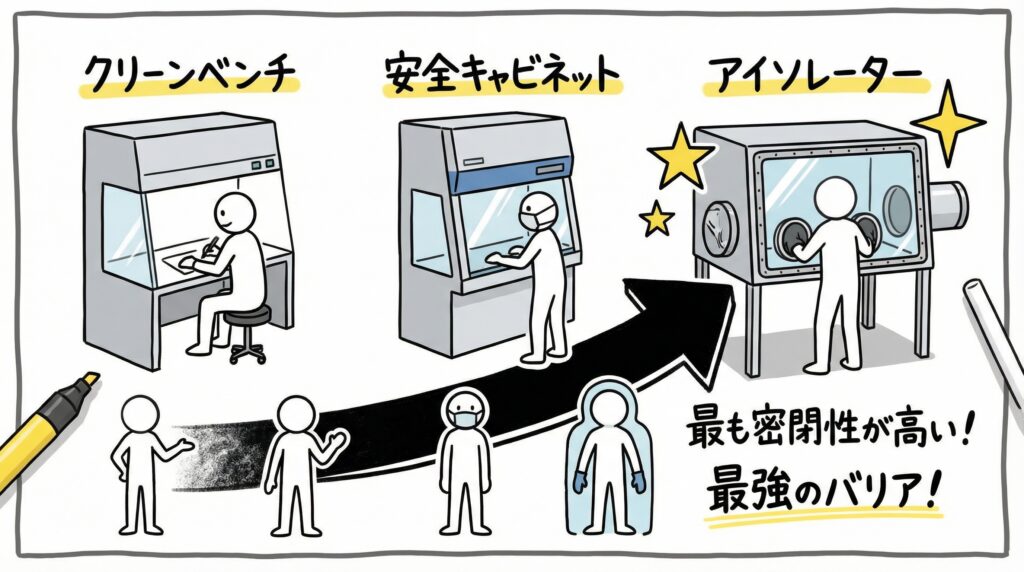

クリーンベンチ・安全キャビネット・RABSとの違い

無菌操作を行う設備にはいくつかの種類があり、それぞれ特性が異なります。アイソレーター導入のメリットを正しく理解するためには、従来からあるクリーンベンチや安全キャビネット、そしてRABS(Restricted Access Barrier System)との違いを明確にしておく必要があります。比較を通して、それぞれの特徴を整理しましょう。

クリーンベンチ・安全キャビネットとの構造的差異

クリーンベンチや安全キャビネットは、前面が開口しており、気流によって外部からの汚染を防ぐ「エアバリア」方式です。作業者は開口部から直接手を入れて操作します。

一方、アイソレーターは完全な「物理的バリア」構造です。作業者はグローブポートを介して操作するため、作業者と内部環境が直接接することはありません。この構造的差異により、アイソレーターは環境由来の汚染リスクを圧倒的に低く抑えることができ、より高度な無菌性保証が可能となるのです。

RABS(制限アクセスバリアシステム)との比較

RABS(制限アクセスバリアシステム)は、クリーンルーム内に設置されるバリアシステムで、アイソレーターと似た構造を持ちますが、決定的な違いがあります。

RABSは、扉を開放して除染やセットアップを行うことが前提となる場合が多く、周囲の環境(バックグラウンド)として高い清浄度(グレードB)が求められます。対してアイソレーターは、除染から操作までを閉鎖状態で行うため、周囲環境の要件を緩和(グレードD)できるという特徴があります。自動除染機能の有無も大きな違いの一つでしょう。

グレードA環境の維持における確実性の違い

無菌操作を行う重要区域は「グレードA」と呼ばれる最高レベルの清浄度が求められます。

アイソレーター技術の基礎として理解すべきは、このグレードA環境の維持の確実性です。開放部のあるキャビネット類やRABSでは、作業者の動きによる気流の乱れが内部に影響するリスクがゼロではありません。しかし、密閉されたアイソレーターであれば、外部の影響を受けにくく、常に安定してグレードA環境を維持し続けることができます。

作業者の更衣(ガウンニング)要件の簡素化

アイソレーター運用の大きなメリットとして、作業者の更衣(ガウンニング)要件の簡素化が挙げられます。

クリーンルーム(グレードB)で作業する場合、無菌衣の着用には厳格な手順と時間が求められます。しかし、アイソレーター(グレードD環境に設置可能)を使用する場合、作業者が製品に直接触れるリスクがないため、更衣レベルを下げることが許容される場合があります。これにより、作業者の負担軽減や更衣コストの削減、準備時間の短縮といった運用上の利点が生まれます。

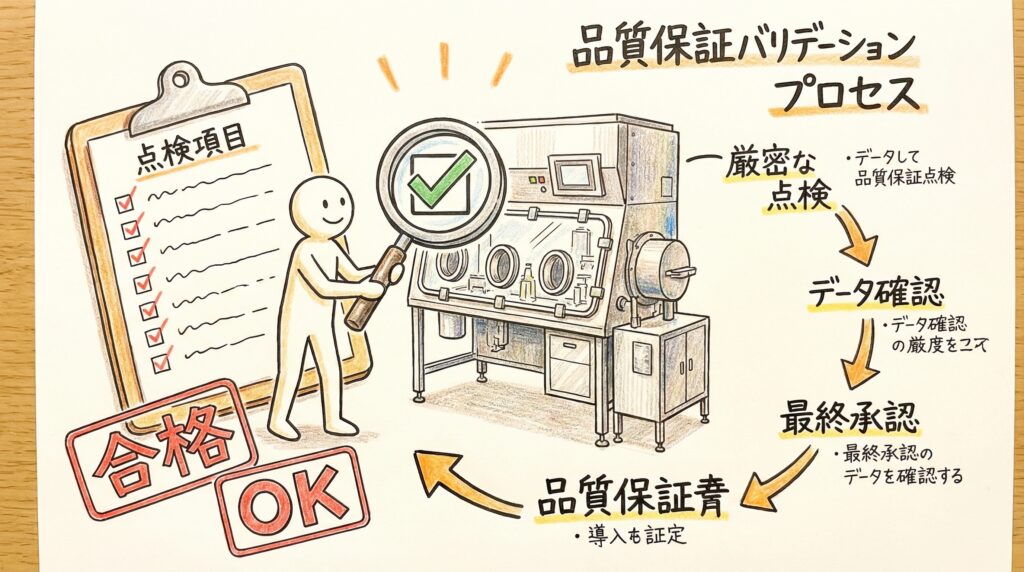

アイソレーター運用の実務とバリデーション

アイソレーターは導入して終わりではなく、意図した通りに性能を発揮していることを証明し続ける必要があります。これを「バリデーション」と呼びます。規制要件を満たし、製品の品質を保証するために避けては通れない実務プロセスについて解説します。

据付時適格性確認(IQ)と運転時適格性確認(OQ)

アイソレーター導入時には、まず適格性確認を行います。

- 据付時適格性確認(IQ): 装置が設計仕様通りに正しく設置され、配管や配線が適切に接続されているかを確認します。

- 運転時適格性確認(OQ): 装置が仕様通りの範囲で正常に動作するかを確認します。アラーム機能、気流速度、圧力制御、温度分布などがテストされます。

これらは、アイソレーターが正しく稼働するための土台となる確認作業であり、文書化して記録を残すことが必須です。

性能適格性確認(PQ)と除染バリデーション

さらに実践的な段階として、性能適格性確認(PQ)と除染バリデーションが行われます。

ここでは、実際に使用する資材や機器を庫内に配置した状態(最大負荷状態)で、規定の除染サイクルを実行し、確実に無菌化できるかを検証します。ガスが浸透しにくい場所や、資材の陰になる部分も含め、庫内全体で6logリダクションが達成できることを、3回以上の繰り返し試験を行って証明します。これが運用の基準(パラメーター)となります。

生物学的インジケータ(BI)を用いた無菌性評価

除染効果の判定には、生物学的インジケータ(BI: Biological Indicator)が用いられます。

通常、VHPに対して高い耐性を持つ Geobacillus stearothermophilus の芽胞を塗布したステンレス片などを、庫内の最もガスが届きにくい場所(ワーストケース)に配置します。除染サイクル終了後、このBIを回収して培養し、菌が増殖しないことを確認します。BIによる陰性確認は、無菌性を生物学的に証明する最も信頼性の高い手段です。

ケミカルインジケータ(CI)によるガス分布確認

BIの培養には数日〜1週間程度の時間がかかるため、即時的な確認手段としてケミカルインジケータ(CI: Chemical Indicator)も併用されます。

CIは、過酸化水素ガスに曝露されると色が変化する試薬です。これを庫内の各所に配置することで、ガスが隅々まで行き渡っているか(ガス分布)を視覚的に、かつ即座に確認することができます。ただし、CIはあくまで物理化学的な指標であり、微生物の死滅を直接証明するものではないため、BIの補助的な役割として活用しましょう。

日常管理と運用上の注意点

バリデーションされたアイソレーターも、日々の管理を怠れば無菌性は保証できません。特にグローブなどの消耗品は劣化するため、日常的な点検が不可欠です。ここでは、日々の運用において担当者が特に注意すべきポイントや管理項目についてまとめます。

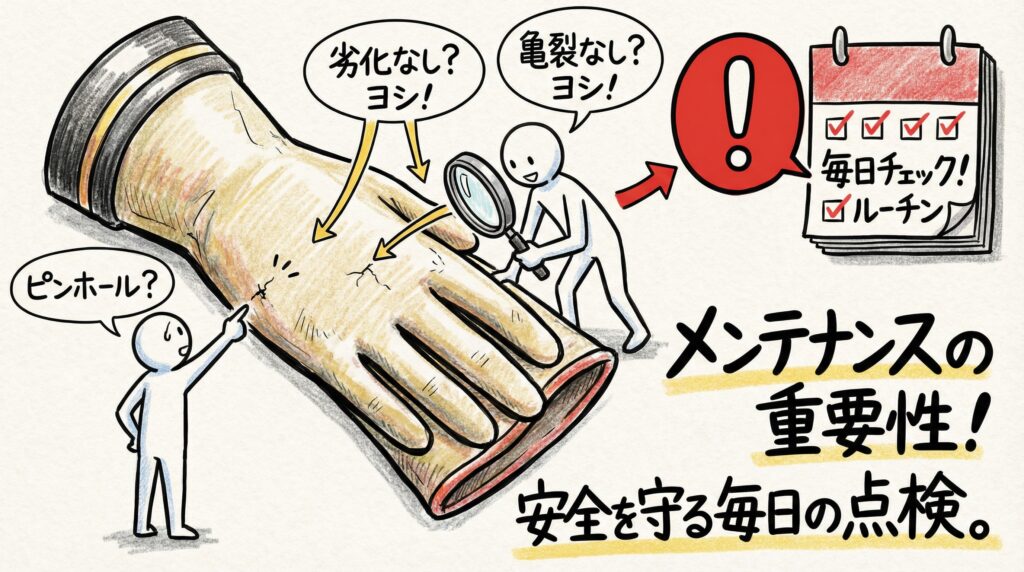

グローブのピンホール検査とリークテスト

アイソレーターにおいて最も脆弱(ぜいじゃく)な部分は、作業用グローブです。鋭利な器具による破損や経年劣化で小さな穴(ピンホール)が開く可能性があります。

そのため、作業前後には必ず目視検査を行い、傷や亀裂がないか確認します。さらに、定期的に専用のグローブリークテスターを用いて、微細な穴がないかを機械的に検査することが重要です。ピンホールの見落としは無菌性保証の破綻に直結するため、最も優先度の高い管理項目と言えるでしょう。

グローブ操作特有の作業性(エルゴノミクス)への対策

グローブポート越しの作業は、可動域が制限されるため、通常の作業よりも身体的負担が大きくなります。操作しにくい姿勢が続くと、操作ミスや事故の原因にもなりかねません。

運用上の対策として、頻繁に使う物品を手前に配置する、高さ調整可能な椅子を使用する、適度な休憩を挟むなどのエルゴノミクス(人間工学)的配慮が必要です。また、導入前にモックアップ(実物大模型)を用いて、作業手順に無理がないかシミュレーションしておくことも推奨されます。

物品搬入出時の無菌操作リスク管理

アイソレーター内部が無菌でも、物品を搬入する際に汚染を持ち込んでしまっては意味がありません。

物品の搬入出には、RTP(Rapid Transfer Port)と呼ばれる無菌接続ポートを使用するか、除染パスボックスを経由する手順を厳守します。特に、表面除染が難しい物品や、ガスの影になりやすい形状のものを持ち込む際は、事前に滅菌済みの多重包装にするなどの工夫が必要です。手順書(SOP)に基づいた厳格な運用が求められます。

定期的なメンテナンスと校正(キャリブレーション)

安定した性能を維持するためには、計画的なメンテナンスが欠かせません。

HEPAフィルターのリークテスト(完全性試験)は通常年1回実施し、フィルターの性能維持を確認します。また、庫内圧力を測定する圧力計、温度・湿度センサー、ガス濃度計などの計器類も、定期的な校正(キャリブレーション)が必要です。これらの記録は、製造設備の管理状態を示す重要な証拠書類となるため、確実に保存管理しましょう。

まとめ

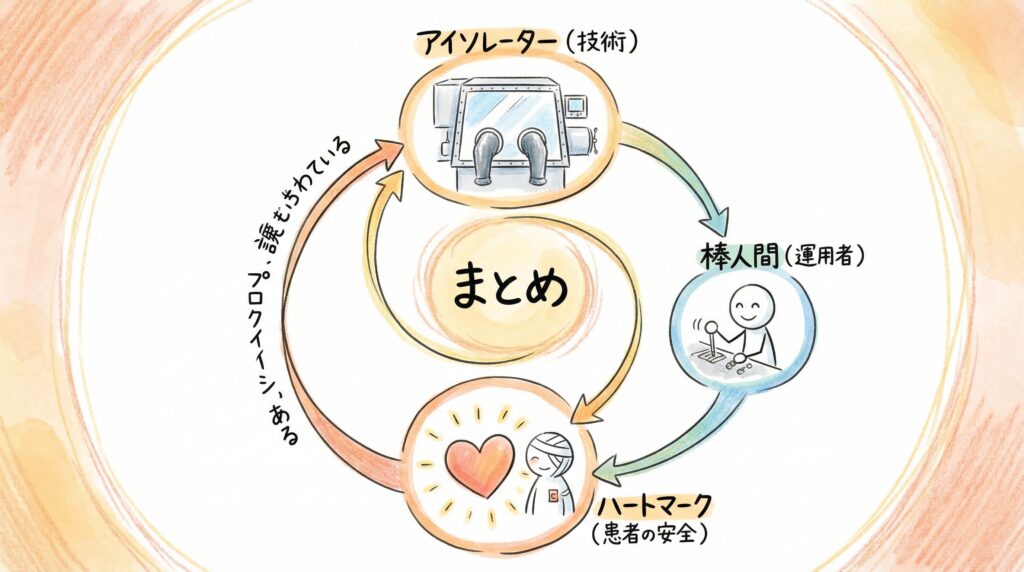

アイソレーター技術は、再生医療における無菌操作の確実性を飛躍的に高めるソリューションです。物理的な隔壁による分離、HEPAフィルターによる清浄化、そしてVHPによる確実な除染プロセスは、患者様の安全を守るための強力な基盤となります。

しかし、どんなに優れた設備も、それを運用する「人」の理解と管理が伴わなければ機能しません。構造や原理を深く理解し、日々の点検やバリデーションを誠実に実行することこそが、真の無菌性保証につながります。本記事で解説した基礎知識が、皆様の現場での適切な運用の一助となれば幸いです。

アイソレーター技術の基礎についてよくある質問

以下に、アイソレーター技術の基礎に関してよく寄せられる質問とその回答をまとめました。

- Q1. アイソレーターのグローブ交換頻度はどのくらいですか?

- 一般的にはメーカー推奨の期間(例:6ヶ月〜1年)や、使用頻度、目視検査の結果に基づいて決定します。ただし、ピンホールが見つかった場合は即時に交換が必要です。また、定期的なリークテストの結果も交換時期の判断基準となります。

- Q2. VHP除染中、庫内の物品への影響はありますか?

- 過酸化水素は酸化剤であるため、一部の素材(特定のゴムや金属、電子機器など)を劣化させる可能性があります。導入前に、使用する資材や機器がVHP耐性を持っているかを確認する「材質適合性試験」を行うことが重要です。

- Q3. アイソレーター内での作業時、マスクや手袋の二重着用は必要ですか?

- アイソレーターの運用ルールによりますが、万が一のグローブ破損時のリスク低減のため、インナー手袋の着用は一般的に推奨されます。マスクについては、アイソレーター設置環境(グレードDなど)の更衣基準に従いますが、作業者の快適性も考慮して決定されます。

- Q4. 停電時にアイソレーターの無菌性は維持されますか?

- 停電により送風機が停止すると、庫内圧力が維持できなくなり、外部からの空気流入リスクが生じます。多くのシステムには、気密ダンパーが閉じて密閉を保つ機能や、無停電電源装置(UPS)によるバックアップ機能が備わっています。復旧後は、無菌性が維持されたか評価する必要があります。

- Q5. バリデーションは自社だけで実施できますか?

- IQ/OQなどはメーカーのエンジニアと協力して実施するのが一般的です。PQや除染バリデーションは、専門的な測定機器や微生物の知識が必要なため、専門業者に委託するか、十分な知識を持った社内チームと外部専門家のサポートを得て実施することを推奨します。